|

تضامنًا مع حق الشعب الفلسطيني |

عملية بسمر

عملية أو طريقة بَسِّمَر[1][2] هي أول عملية صناعية غير مكلفة لإنتاج كميات من الصلب المنصهر من تماسيح الحديد (الحديد الخام). نسبت هذه الطريقة لمخترعها هنري بَسِّمَر الذي حصل على براءة الاختراع العملية في 1855. كما اكتشفت هذه العملية على نحو مستقل سنة 1851 على يد وليام كيلي.[3][4] استخدمت العملية أيضا خارج أوروبا منذ مئات السنين، ولكن لأغراض غير صناعية.[5]

تعتمد الفكرة الأساسية للطريقة على إزالة الشوائب من الحديد عن طريق أكسدتها بدفع الهواء خلال الحديد المنصهر، فتتأكسد الشوائب وترتفع درجة حرارة الحديد ويبقى منصهراً نتيجة الحرارة الناتجة عن الأكسدة.

محوّل بَسِّمَر

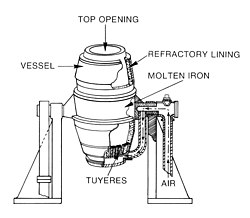

تتم عملية بَسِّمَر في وعاء كبير من الصلب بيضاوي الشكل مبطن بالطين أو الدولوميت يسمى محول بَسِّمَر . تقدر سعته من 8-30 طن من الحديد المنصهر بمتوسط نحو 15 طن. في الجزء العلوي من المحول فتحة عادة ما تكون مائلة إلى جانب من خلالها يتم إضافة الخامة وإزالة المنتج النهائي. الجزء السفلي مثقوب بعدد من القنوات تسمى tuyères التي يتم من خلالها دفع الهواء إلى المحول. يرتكز المحول على قائمين يمكنانه من الميل لأسفل لتلقي شحنة الخامة ثم الاعتدال أثناء العملية، ومن ثم الميل مرة أخرى لإفراغ المنتج النهائي.

الأكسدة

تزيل عملية الأكسدة الشوائب مثل السيليكون المنجنيز الكربون كأكاسيد. تخرج هذه الأكاسيد في صورة غازية أو تُشكل الخبث. كما تلعب البطانة الحرارية للمحول دوراً هاماً في العملية. فيستخدم الطين كبطانة عندما تكون نسبة عنصر الفسفور في الخامة منخفضة وتسمى الطريقة في هذه الحالة «طريقة بَسِّمَر الحامضية»، كما يستخدم الدولوميت عندما يكون محتوى الفوسفور مرتفع في الخمة فتسمى «طريقة بَسِّمَر القاعدية». يستخدم أيضاً الحجر الجيري أو المغنسيت كبطانة في بعض الأحيان بدلا من الدولوميت (وعندئذ يعرف بمحول جيلكريست توماس، الذي سمى باسم مخترعه جيلكريست سيدني توماس). ولإعطاء الصلب بعض الخصائص المطلوبة، يمكن إضافة مواد أخرى للصلب المنصهر بعد اكتمال إزالة الشوائب، كسبيكة سبيجليزن (وهي سبيكة من الحديد والكربون والمنجنيز).

المنتج

بعد تكوين الصلب المطلوب، يصب في بوتقات، ثم ينقل إلى القوالب ويزال الخبث المتكون. تستغرق العملية حوالي عشرين دقيقة، خلال هذه الفترة يدل ظهور الأدخنة من فوهة الفرن على انتهاء العملية، وعندئذ يضاف بعض المواد الإخرى للمعدن السائل لإنتاج السبيكة المطلوبة.

تاريخ العملية

قبل اختراع طريقة بيسمر، لم يكن لدي بريطانيا طريقة عملية لإنتاج الصلب من الحديد الغفل. كان الصلب يصنع بإضافة الكربون للحديد المطاوع، الذي كان عادة ما يستورد من السويد. كانت هذه العملية تتم بتسخين قضبان الحديد المطاوع مع الفحم لفترات تصل إلى أسبوع في حوض طويل من الحجارة. كان لإنتاج طن من الصلب يتم حرق 3 طن من فحم الكوك الغالي الثمن. هذا بالإضافة لتكلفة قضبان الحديد المطاوع التي كانت تصنع في السويد.

تم تطوير هذه العملية في القرن الثامن عشر، مع اختراع بنيامين هنتسمان لبواتق الصلب، التي أطالت فترة التسخين ثلاث ساعات مما يتطلب كميات كبيرة إضافية من فحم الكوك، مما زاد من تكلفة الإنتاج أكثر وأكثر، ولكن كان لها تأثيراً كبيراً على كمية وتنوع إنتاج الصلب.

ومع اندلاع حرب القرم، اهتم المخترعين ورجال الصناعة بتطوير التكنولوجيا العسكرية بما فيهم بَسِّمَر نفسه. في ذلك الوقت كان إنتاج الصلب صعب ومكلف وكان يستخدم لصناعة القطع الصغيرة مثل السكاكين والأدوات. وفي يناير 1855، بدأ بَسِّمَر العمل على وسيلة لإنتاج الصلب بالكميات الهائلة التي تلزم المدفعية، وفي أكتوبر من العام نفسه، قدم أول براءة اختراع تتعلق بطريقة بَسِّمَر.

وخلال أحد تجاربه سقطت قطعتين من الحديد الغفل بجانب الفرن في مكان يمر من فوقه الهواء الساخن من الفرن. وعندما ذهب بَسِّمَر لإعادتها للفرن، وجد أنها كونت غلاف خارجي من الصلب، فاستنتج أن الهواء الحار وحده حوّل القشرة الخارجية للحديد الغفل إلى صلب. قاد هذا الاكتشاف بَسِّمَر لإعادة تصميم فرنه بحيث يدفع الهواء ذو الضغط العالي من خلال الحديد المنصهر باستخدام مضخات هواء خاصة. وقد يعتقد البعض أن هذا الهواء البارد سيبرد العملية، ولكن بسبب تفاعلات أكسدة السليكون والكربون الطاردة للحرارة، ترتفع درجة حرارة مصهور الحديد، وتسهل عملية تحوله إلى الصلب.

باع بَسِّمَر اختراعه لخمسة من مصنعي الصلب، لكن طريقته فشلت في إنتاج صلب عالي الجودة، فإضطر لتعويضهم مادياً.[6] أدرك بَسِّمَر أن المشكلة في شوائب الحديد، وخلص إلى أن الحل يكمن في معرفة متى يوقف تدفق الهواء للفرن، وبالرغم من إنفاقه لعشرات الآلاف من الجنيهات على التجارب، إلا أنه لم يتمكن من حل المشكلة.[7] يرجع سبب ذلك إلى أنه هناك سبائك معينة من الصلب حساسة للنيتروجين الذي يمثّل 78 ٪ من الهواء المار عبر الصلب.

وسرعان ما تم إيجاد الحل لهذه المشكلة عن طريق روبرت فورستر موشيه، الذي أجرى آلاف التجارب في إحدى غابات إنجلترا. كانت فكرته تقوم على حرق جميع الشوائب والكربون أولاً، ثم إعادة إضافة الكربون والمنغنيز بنسب دقيقة من سبيكة سبيجليزن. كان لهذه الطريقة تأثيرها الجيد على تحسين نوعية الصلب الناتج، وزيادة في قابلية للاستطالة وقابليته للدرفلة والطرق في درجات الحرارة العالية، وجعله أكثر ملاءمة لمجموعة كبيرة من الاستخدامات.[8][9]

أنشئ أول مصنع الصلب بطريقة بَسِّمَر في الولايات المتحدة في 1855 في ديترويت نظرا لسهولة وصول الخامات إليها عبر البحيرات الكبرى، فكان ذلك أحد العوامل الرئيسية في تطوير ديترويت كمركز شهير لصناعة السيارات. بينما بدأ استخدام الطريقة في إنجلترا عام 1865.

أهمية الاكتشاف

أحدثت طريقة بَسِّمَر ثورة في صناعة الصلب بتخفيضها لتكلفة إنتاج الطن من £40 إلى £6-7 للطن، كما خفضت عدد العمالة المطلوبة لإنتاج الصلب. قبل اختراع الطريقة، كان استخدام الصلب مكلفاً جداً لإنشاء الجسور أو لاستخدامه في البناء، لذا كان التركيز على استخدام الحديد المطاوع في عصر الثورة الصناعية. وبعد اختراع الطريقة، أصبح الصلب والحديد المطاوع متساوين في السعر، واختارت معظم الشركات المصنعة إنتاج الصلب. بتوافر الصلب الرخيص، سهّل من بناء الجسور الكبيرة وإنشاء خطوط السكك الحديدية وناطحات السحاب والسفن الكبيرة.[10] ومن منتجات الصلب الهامة أيضاً باستخدام هذه الطريقة، كابلات الصلب وقضبان الصلب وألواح الصلب التي سهلت من صناعة المراجل ذات الضغط العالي والصلب عالي إجهاد الشد الذي مكننا من صناعة الكثير من المحركات والتروس والمحاور الأكثر قوة مما سبق. ومع زيادة إنتاج الصلب، أصبح من الممكن صناعة البنادق والعربات الحربية والدبابات وعربات القتال المدرعة والسفن البحرية. كما مكننا الصلب من بناء التوربينات والمولدات العملاقة مما يجعل الاستفادة من بخار الماء وإنتاج الكهرباء ممكناً. بذلك فتح هذا الاختراع الطريق نحو ثورة التصنيع الشاملة في القرنين التاسع عشر والعشرين.

هجر الطريقة

توقف استخدام الطريقة في الولايات المتحدة عام 1968. تم استبدالها بطرق أخرى مثل طريقة (لينز-دونافتز) والتي جعلت التحكم في المحتوى الكيميائي للصلب أسهل. كما حلت طريقة فرن القوس الكهربي محل طريقة بَسِّمَر في معظم المصانع.

عيوب الطريقة

كان من عيوب طريقة بَسِّمَر الآتي:

- سرعتها فهي تحتاج من 10-20 دقيقة للصبة، وهو ما لا يسمح سوى للعناصر السبائكية للاندماج جيداً في الصلب.

- لا تزيل الطريقة الفوسفور بكفاءة من الصلب المنصهر، في الوقت الذي أصبحت فيه الخامات منخفضة الفسفور أكثر تكلفة.

- لا يصلح استخدام الخردة سوى بكميات محدودة في هذه الطريقة، مما يزيد من تكلفة العملية.

طالع أيضاً

المراجع

- ^ Q113378673، ص. 53، QID:Q113378673

- ^ Q112315598، ص. 125، QID:Q112315598

- ^ "Bessemer process". Britannica. Encyclopedia Britannica. ج. 2. 2005. ص. 168.

{{استشهاد بموسوعة}}: الوسيط|تاريخ الوصولبحاجة لـ|مسار=(مساعدة) - ^ "Kelly, William". Britannica. Encyclopedia Britannica. ج. 6. 2005. ص. 791.

{{استشهاد بموسوعة}}: الوسيط|تاريخ الوصولبحاجة لـ|مسار=(مساعدة) - ^ Ponting، Clive (2000)، World History, A New Perspective، Pimlico، ISBN:0-7126-6572-2

- ^ Bessemer، Sir Henry (1905). Sir Henry Bessemer, F.R.S. Offices of "Engineering,".

{{استشهاد بكتاب}}: صيانة الاستشهاد: التاريخ والسنة (link) p172. - ^ Anstis 1997، صفحة 147.

- ^ Coleford, Towns in the Forest Of Dean ForestWeb (fweb) - Virtual guide to the Royal Forest Of Dean نسخة محفوظة 04 مارس 2016 على موقع واي باك مشين.

- ^ Anstis 1997، صفحة 140.

- ^ Misa، Thomas J. (8 سبتمبر 1998). A Nation of Steel: The Making of Modern America, 1865-1925. The Johns Hopkins University Press. chapter 1 online

وصلات خارجية

- المهندس، 15 أغسطس 1856. وصف بَسِّمَر لطريقته.

- معرض تكنولوجيا صناعة الصلب في القرن العشرين

| في كومنز صور وملفات عن: عملية بسمر |