|

تضامنًا مع حق الشعب الفلسطيني |

تشقق ناتج عن إجهاد التآكل

التشقق الناتج عن إجهاد التآكل (بالإنجليزية: Stress corrosion cracking) هو توسع بنية الشق في بيئة أكالة. قد يؤدي إلى انهيار مفاجئ للسبائك المعدنية المطاوعة المعرضة إلى إجهاد شاد، وخصوصًا عند درجات الحرارة المرتفعة. إن التشقق الناتج عن إجهاد التآكل حساس بشدة للمواد الكيميائية إذ أن بعض السبائك من الممكن أن تتشقق عندما تتعرض لعدد قليل فقط من الأوساط الكيميائية. البيئة الكيميائية التي تسبب تشقق سبيكة ما غالبًا تكون أكالة بشكل معتدل. وبالتالي، تظهر الأجزاء المعدنية المتشققة بشكل أكثر لمعانًا، بينما تكون ممتلئة بالشقوق المجهرية. ولهذا السبب يصعب الكشف عن الشقوق قبل الانهيار. تتوسع الشقوق الناتجة عن التآكل بشكل سريع، وهي أكثر شيوعًا في السبائك مقارنةً بالمعادن المتجانسة. تعتبر البيئة الخاصة مهمة جدًا، إذ لا يلزم سوى تراكيز صغيرة جدًا من المواد النشطة كيميائيًا لتسبب تشقق هائل، يؤدي غالبًا إلى انهيار مدمر.[1]

يمكن أن يتولد الإجهاد نتيجة حمولات الشق الناجمة عن تركيز الإجهاد، أو نتيجة نوع التراكب أو الإجهادات المتبقية من عملية التصنيع (مثل تشكيل المعادن على البارد)، يمكن تقليل الإجهادات المتبقية من خلال التقوية أو إحدى طرق معالجة السطوح.

حساسية المواد

تظهر الشقوق الناتجة عن إجهاد التآكل عند اجتماع ثلاثة عوامل وهي المادة الحساسة، ونسبة التعرض للبيئة الأكالة، وإجهادات الشد المفرطة. أما عند غياب أحد هذه العوامل فلن تظهر الشقوق نهائيًا.

المعادن

بعض أنواع الفولاذ الأوستنتيني غير القابل للصدأ (الستانلس ستيل) وسبائك الألومنيوم تتشق عند وجود الكلوريدات، والفولاذ الطري يتشقق بوجود القلويات (تشقق منصهر) والنترات، أما سبائك النحاس فتتشقق في محاليل الأمونيا (تشقق جاف). هذا التأثير يحد من فائدة الفولاذ المقاوم للصدأ الأوستنيتي لاستيعاب المياه التي تحتوي الكلوريدات بنسبة أعلى من بضع أجزاء في المليون في درجات الحرارة الأعلى من 50 درجة مئوية. ومما يثير القلق أيضًا حقيقة أن الفولاذ الإنشائي عالي الشد معروف بأنه يتشقق بشكل هش (انهيار قصيف) في المجموعة المتنوعة كليًا من البيئات المائية، خاصةً عند وجود الكلوريد. لكن باستثناء التشقق الهيدروجيني (المائي)، فإن كل الأنواع الأخرى تبدي توسع الشقوق تحت الحرجة، أي أن العيوب السطحية الصغيرة تنتشر (بسلاسة عادةً) في ظل الظروف التي يتوقع فيها ميكانيك التشقق (الكسر) عدم حدوث انهيار. وبالتالي في ظل وجود تآكل، تتوسع الشقوق وتنتشر بقيمة أقل من KIc. لكن في الواقع، قد تكون القيمة دون الحرجة لكثافة الإجهاد أي KIscc أقل من 1٪ من قيمة KIc، كما يوضح الجدول التالي:

البوليميرات

تحدث عملية مماثلة وهي (التشقق الناتج عن الإجهاد البيئي) في البوليمرات، عندما تتعرض المنتجات البوليميرية لمحاليل معينة أو مواد كيميائية شرهة مثل الأحماض والقلويات. وكما في المعادن، يقتصر الهجوم على بوليمرات معينة ومواد كيميائية معينة. وبالتالي فإن البولي كربونات حساس لهجوم القلويات، وليس الأحماض. من ناحية أخرى، تتحلل مواد البوليستر بسهولة بواسطة الأحماض، ويكون الشق الناتج عن التآكل آلية انهيار محتملة. البوليمرات عرضة لحدوث التشقق الناتج عن الإجهاد البيئي إذ لا تؤدي العوامل المهاجمة بالضرورة إلى تآكل المواد كيميائيًا. مواد النايلون حساسة للتآكل بالأحماض، وهي عملية تعرف باسم التحلل المائي، إذ تتشقق قوالب النايلون عند تعرضها للأحماض القوية.

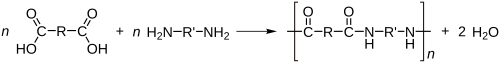

على سبيل المثال، يظهر السطح المنكسر لوصلة الوقود توسع الشق بسبب هجوم حمضي (Ch) يمتد إلى نهاية النتوء (C). في هذه الحالة حدث الانهيار نتيجة تميه البوليمير الملامس لحمض الكبريت المتسرب من بطارية السيارة. تفاعل التحلل هو عكس تفاعل التركيب للبوليمير:

يمكن أن تتشكل الشقوق في مختلف المواد المرنة عند تعرضها للأوزون، وهو شكل آخر من الشقوق الناتجة عن التآكل في البوليميرات. وجود كميات قليلة من الغاز في الجو سيؤدي إلى تحطيم الروابط الثنائية في السلاسل المطاطية، إذ أن المطاط الطبيعي والستيرين بوتادين والنتريل توتادين أكثر حساسية للتآكل. تتشكل شقوق الأوزون نتيجة إجهاد الشد، لكن التشوه الحرج يكون صغيرًا. ودائمًا يكون اتجاه الشقوق بشكل عمودي على محور التشوه، لذلك هي تتشكل على محيط الأنبوب المطاطي الملتوي. هذه الشقوق خطيرة جدًا عند تشكلها في أنابيب الوقود لأن أي تسرب فيها قد يؤدي إلى الاشتعال. يمكن منع تشكل شقوق الأوزون عن طريق إضافة مواد مانعة إلى المطاط قبل التقسية. يكثر ظهور شقوق الأوزون عادةً على جوانب العجلات المطاطية، لكن قل ظهورها حاليًا بفضل استخدام المواد المضافة. لكن لا يزال احتمال ظهورها ممكنًا في المنتجات غير المحمية مثل الأنابيب المطاطية ومواد العزل.

السيراميك

هذا التأثير يحدث بشكل أقل بكثير في السيراميك الذي عادةً يكون أكثر مرونة للهجوم الكيميائي. وعلى الرغم من أن التغييرات الشكلية تحت الضغط شائعة في السيراميك، لكنها عادةً تؤدي إلى التقسية بدلاً من الانهيار. أظهرت الدراسات الحديثة أن نفس القوة الناقلة لآلية التقسية يمكنها أيضًا تعزيز أكسدة أكسيد السيريوم المتناقص، مما يؤدي إلى إبطاء نمو الشقوق والانهيار الفجائي لكتل السيراميك الكثيفة.[2]

الزجاج

بما أن معظم المنتجات الزجاجية تحوي على نسبة كبيرة من السيليكا، فإن الماء يمكن أن يضعف الروابط الكيميائية وبالتالي يمنع تولد الشقوق دون الحرجة. في الواقع، تتشوه روابط الأوكسجين والسيليكون الموجودة في قمة الشق، وبالتالي تكون أكثر عرضة للهجوم الكيميائي. وفي حالة الهجوم الكيميائي عن طريق الماء، تنفصل روابط السيليكون والأكسجين التي تتصل بالشق إلى مجموعات من هيدروكسيد السيليكون غير المترابطة. الإجهاد الخارجي سيعمل على إضعاف هذه الروابط. تنتشر الشقوق دون الحرجة في الزجاج في ثلاث مناطق. المنطقة 1، تزداد سرعة تولد الشق مع الرطوبة المحيطة بسبب التفاعل الكيميائي للإجهاد المعزز بين الزجاج والماء. في المنطقة 2، تنتظم سرعة تولد الشق وتعتمد على معدل نقل المواد الكيميائية المتفاعلة إلى قمة الشق. في المنطقة 3، يتولد الشق بشكل مستقل عن بيئته، إذ يصل إلى الإجهاد الحرج. يمكن أن تحفز المواد الكيميائية غير الماء، مثل الأمونيا، تولد الشقوق دون الحرجة في الزجاج السيليكي، لكن يجب أن يكون لها موقع مانح للإلكترون وموقع مانح للبروتون.[3]

توسع الشق

يمكن أن تعزى الطبيعة دون الحرجة لتولد الشق إلى الطاقة الكيميائية المتحررة لحظة تشكل الشق، أي:

الطاقة المرنة المتحررة + الطاقة الكيميائية = الطاقة السطحية + طاقة التشوه

يبدأ تشكل الشق عند الوصول للقيمة KIscc وبالتالي يتولد تبعًا لأقل معدل، وهو المعدل الذي تنتشر فيه الشوارد الأكالة إلى قمة الشق. وتزداد قيمة K بتطور تشكل الشق. (لأن طول الشق يتحدد من حسابات كثافة الإجهاد). وفي النهاية، يصل إلى القيمة KIc، والتي يحدث فيها انكسار سريع يؤدي إلى انهيار المكون الرئيسي. إحدى الصعوبات العملية التي ترتبط بالشق الناتج عن التآكل هي طبيعته غير المتوقعة. على سبيل المثال، يستخدم الفولاذ المقاوم للصدأ لأنه في معظم الحالات يكون «غير نشط»، أي خامل فعليًا. وغالبًا يلاحظ انتشار شق واحد بينما يبقى باقي سطح المعدن غير متأثر. ينتشر الشق بشكل عمودي على الإجهاد المطبق عليه.

منع تشكل الشق

توجد عدد من الطرق التي يمكن استخدامها لمنع ظهور الشق الناتج عن التآكل أو على الأقل تأخيره. في الحالة المثالية، تبدأ إستراتيجية التحكم في الشق في مرحلة التصميم، وتركز على اختيار المواد وحدود الإجهاد والتحكم في البيئة. تكمن مهارة المهندس في اختيار الاستراتيجية التي توفر الأداء المطلوب بأقل كلفة ممكنة. يتعلق جزء من متطلبات الأداء بقبول الانهيار. من البديهي أن وعاء ضغط الاحتواء الرئيسي في المفاعل النووي يتطلب تحديد أقل ما يمكن من مخاطر الانهيار.

المراجع

- ^ ASM International, Metals Handbook (Desk Edition) Chapter 32 (Failure Analysis), American Society for Metals

- ^ Munnings، C.؛ Badwal، S. P. S.؛ Fini، D. (20 فبراير 2014). "Spontaneous stress-induced oxidation of Ce ions in Gd-doped ceria at room temperature". Ionics. ج. 20 ع. 8: 1117–1126. DOI:10.1007/s11581-014-1079-2.

- ^ Wachtman، John B.؛ Cannon، W. Roger؛ Matthewson، M. John (11 سبتمبر 2009). Mechanical Properties of Ceramics (ط. 2nd). John Wiley and Sons. DOI:10.1002/9780470451519. ISBN:9780471735816.

| تشقق ناتج عن إجهاد التآكل في المشاريع الشقيقة: | |